.jpg)

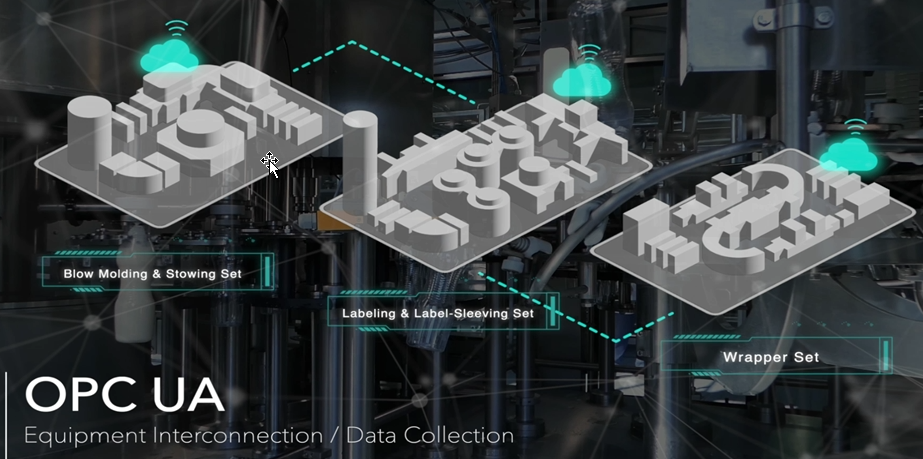

智慧工廠設計對於實現生產線的無縫整合至關重要。透過整合先進技術和自動化系統,製造商可以優化其營運並實現更高水準的效率。智慧工廠利用互聯設備和感測器收集即時數據,實現智慧決策和主動維護。

透過智慧工廠設計,收縮套標機可以無縫整合到生產線中。這確保了產品的平穩高效流動,最大限度地減少瓶頸並最大限度地提高生產力。收縮套機在包裝過程中發揮著至關重要的作用,將收縮套標標籤應用到產品上以實現品牌宣傳和產品保護。透過將機器整合到整體生產線中,製造商可以簡化包裝流程並消除人工干預的需要。

此外,智慧工廠設計可以即時監控生產線,使製造商能夠及時發現並解決任何問題或效率低下的問題。透過利用數據分析和機器學習演算法,製造商可以優化生產線佈局,最大限度地減少停機時間並提高整體生產力。 即時資料交換依賴強大的介質,OPC UA 就是其中之一。 Dase-Sing 將收縮套標系統與 OPC UA 整合以交換生產參數。

總之,智慧工廠設計有助於將收縮套標機無縫整合到生產線中,從而最大限度地提高效率和生產率。透過利用先進技術和即時數據分析,製造商可以優化其營運並實現更高水準的效率。

![]()

簡化線上生產的生產線佈局對於優化產品流程和最大限度地減少浪費至關重要。精心設計的佈局可確保產品從收縮套標機順利且有效率地移動到堆疊站,並最終到達運輸區域 (卡車或是其他交通工具裝車運輸點)。

為了實現最佳化佈局,製造商應考慮精實生產原則。這包括最大限度地減少產品在產線或工廠移動的距離,減少不必要的搬運和運輸,以及以邏輯和順序的方式組織生產線。透過消除瓶頸和簡化工作流程,製造商可以最大限度地縮短交貨時間、降低成本並提高整體生產力。

除了精實生產原則外,製造商還應利用自動化技術進一步簡化生產線佈局。自動輸送系統、機械手臂和物料搬運設備可以增強產品的移動並消除人工干預。透過自動化重複任務並確保產品的連續流動,製造商可以實現更高水準的效率和生產力。

飲料生產線大致可分為上游和下游2個工段。智慧工廠最好同時規劃這兩個部分。上游通常位於無菌工作區,需要一個封閉的環境來進行產品保存流程和安全、衛生的流程。上游末端的產品用於清潔和貼標+套標,這對於產品的包裝和公司形象非常重要。下游區域後段為外膜 (裝箱機,膜包機...)等二次包裝,並堆碼在托盤上運送。 Dase-Sing 擁有超過 35 年與 Crones、KHS、Sidel 等線上供應商合作的經驗...Dase-Sing 可以與任何線上標籤解決方案提供者提供成熟且熟練的整合,並在下游區域可以提供相關合作夥伴系統。

總之,簡化線上生產線佈局對於優化產品流程和最大限度地減少浪費至關重要。透過結合精實生產原則和自動化技術,製造商可以實現精心設計的佈局,從而最大限度地提高效率和生產力。

自動化在最大限度提高生產線效率方面發揮關鍵作用。透過自動化重複性任務並利用先進技術,製造商可以最大限度地減少錯誤、降低成本並提高整體生產力。

自動化應用的關鍵領域之一是收縮套飆機的操作。透過自動化將收縮套標應用於產品的過程,製造商可以消除手動干預的需要,並確保一致和準確的應用。這不僅加快了包裝過程,也降低了錯誤和重工(報廢)的風險。

Dase-Sing套標系統不僅提供包括收縮套標和機器在內的一站式解決方案,還提供大量選項來增加生產線的智慧操作。

此外,自動化還可用於生產線的其他方面,例如材料處理和品質控制。自動輸送系統、機械手臂和視覺檢測系統可以簡化產品的移動並確保最高水準的品質。透過減少對體力勞動和人為判斷的依賴,製造商可以實現更高的效率和生產力。

Dase-Sing收縮套標機搭配多種選購品和配件實現智慧控制,如瓶子標籤異常偵測剔除系統、蒸氣爐溫度下限警報...

總之,透過自動化最大限度地提高效率對於優化生產線至關重要。透過自動化重複性任務並利用先進技術,製造商可以最大限度地減少錯誤、降低成本並提高整體生產力。

增強產品流程對於實現高效生產線營運至關重要。透過應用精益原則,製造商可以優化產品在產線移動效率並最大限度地減少流程與時間浪費。

精實製造的關鍵原則之一是盡量減少產品的移動站別與流程。這可以透過以邏輯和順序的方式組織生產線來實現,確保產品順利地從一個流程轉移到另一個流程。透過減少不必要的搬運和運輸,製造商可以最大限度地縮短交貨時間並提高整體生產率。

另一個重要原則是消除瓶頸並消除任何可能阻礙產品在生產線流動的障礙。透過識別和解決這些瓶頸,製造商可以確保產品在生產線的連續不間斷的流動,最大限度地減少停機時間並最大限度地提高效率。

此外,精實原則強調持續改善和減少浪費的重要性。透過實施 5S 和 Kaizen(持續改進,來自豐田集團)等策略,製造商可以識別並消除生產線中的浪費,進一步增強產品流程並提高整體效率。

總之,利用精實原則增強產品流程對於實現高效的生產線營運至關重要。透過最大限度地縮短產品的行駛距離、消除瓶頸並減少浪費,製造商可以優化產品流程並提高整體生產力。

確保從生產到運輸的平穩生產線站別的流動對於最大限度地減少延誤和優化整個供應鏈至關重要。透過實施高效的流程和利用先進的技術,製造商可以簡化生產線站別的流動並確保及時向客戶交付產品。

確保平穩生產線站別的流動的關鍵步驟之一是收縮套標機(上游和下游之間)、堆疊站和運輸區域(下游區域)之間的適當協調。透過使生產計劃與運輸計劃保持一致,製造商可以最大限度地減少等待時間並優化資源利用率。

此外,製造商應利用自動化技術來促進生產線站別的流動過程。自動化物料搬運系統可以將產品從堆疊站運送到裝運區域,無需人工幹預並降低出錯風險。此外,即時追蹤和監控系統可以提供每個產品狀態的可見性,使製造商能夠主動解決任何問題或延遲。

Dase-Sing與全球合作夥伴合作,透過專有技術、專業知識和完整的硬體和軟體組合來滿足客戶的需求,包括從原材料接收到加工、包裝、終端的端到端解決方案線路和倉儲。

總之,確保從生產到運輸的平穩生產線站別的流動對於優化整體供應鏈至關重要。透過協調流程、利用自動化技術和保持可見性,製造商可以最大限度地減少延遲並確保及時向客戶交付產品。

More video:20241213

https://www.youtube.com/@dase-singpackagingtechnolo8451

Contact us:

matt@dasesing.com